3 Herstellung von Modellautos

Modellautos werden aus den verschiedensten Materialien hergestellt, doch für den Maßstab 1:87 eignen sich nicht alle.

3.1 Holz und Blech

In der Pionierzeit der Modellautoherstellung waren Holz und Blech vorherrschend.

Holz

Miniaturspielzeug aus dem Erzgebirge war selbstverständlich aus Holz. Vom hohen Spielwert her war es Vorläufer der heute so beliebten playmobil Serie. Die Preiswürdigkeit der Holzminiaturen ermöglichte es, dass die Kinder ganze Dörfer mit Häusern, Vieh und Pferdewagen beleben konnten. Schließlich, es war im Jahr 1904, kam auch das erste Modellauto aus Holz dazu. Wie schön für uns, dass es zufällig etwa zum Maßstab 1:87 passte, was auch für die folgenden Modellautos aus dem Erzgebirge galt. Eine ganze Reihe von Anbietern stellten Möbelwagen, Tankwagen usw. auf die zierlichen Räder.

Holz hat in der Ära der Massenfertigung seine Bedeutung verloren. In 1:87 gab es sogar einige wenige Holzmodellautos aus der Anfangszeit der Firma Preiser. Auf Börsen werden heute gelegentlich Miniaturautos aus dem Erzgebirge angeboten, und dies zu relativ hohen Preisen. Da diese Holzmodelle leicht zu reproduzieren sind, lohnt sich das Sammeln eigentlich nicht. Greifen Sie lieber zu den nostalgischen Modellen der Firma Epoche. Seit einigen Jahren gibt es da Modellautos aus dem Erzgebirge in Neuauflage.

Das tollste Holzmodell, das ich kenne, stammt aus Amerika. Es handelt sich um einen Trolleybus, den Gary Johnson 1989 aus Balsaholz fertigte.

Blech

Blechspielzeugautos erfreuen sich beim Sammler heutzutage besonderer Beliebtheit, nur in unserem Maßstab nicht. Ich besitze lediglich zwei H0 Blechmodelle, die, wenn ich mich recht erinnere, zu einem Gesellschaftsspiel gehört haben. Es handelt sich um eine kleine rot lackierte Limousine im Stil der 1940er Jahre und eine dazu passende blau lackierte Pontonlimousine. Vermutlich stammen sie von HWN aus Nürnberg. Ein paar Jahre später stellte die Firma Georg Fischer etwas modernere Autos mit „horizontaler Gürtellinie“ her, ebenfalls aus lithografiertem Blech. Sie trugen die Nummer GF-201. Ganz ähnlich sind die unten abgebildeten beiden Pkw, auch die Garage ähnelt der von GF, leider ist mir bisher kein Sammlerexemplar bekannt geworden.

Inserat aus dem Jahr 1952 mit Blechspielzeug, die Pkw im Vordergrund sind ca. 1:87

3.2 Metallguss

Modelle aus Metallguss stellen auch heute noch einen hohen Prozentsatz aller unserer Sammelobjekte. Wer mehr über sein Sammelhobby wissen möchte, kommt nicht darum herum, sich näher mit Metallguss zu befassen.

Giessen

Unter Gießen versteht man in der Technik das Einbringen flüssiger Metalle in vorgefertigte Formen. Da zur Verflüssigung der meisten Metalle hohe Temperaturen erforderlich sind, bestehen die Gussformen aus hochhitzefestem Material, Sand, Gips oder Keramik. Im Falle der bei der Modellautoproduktion in Frage kommenden Metalle, die schon bei niedrigeren Temperaturen flüssig werden, Aluminium bei 660° Celsius, Blei bei 327° C, Zink bei 420° C und Zinn bei 232° C, können die Formen auch aus Stahl bestehen. Als Verfahren kommen bei diesen Metallen nicht nur Sandguss, sondern auch Druckguss und Schleuderguss in Frage.

Sandguss

Sandguss ist ein recht primitives Verfahren, wobei das geschmolzene Metall in Sandformen gegossen wird. Den Formsand dürfen wir aber nicht mit Bausand verwechseln. Er ist viel feiner und wird beim Formen noch verdichtet. Die Formen müssen für jeden einzelnen Guss neu hergestellt werden (verlorene Form). Sandguss wird vor allem für große Gussteile bevorzugt. Modellautos aus Sandgussformen sind selten. Hubley, eine amerikanische Firma, bevorzugte gusseiserne Modelle noch bis in die 1930er Jahre. Die neuseeländischen Fun Ho! Modelle wurden noch in den 1960er Jahren zum größten Teil in dieser Technik hergestellt.

Schleuderguss

Schleuderguss nennt man ein Verfahren, bei dem das Giessmetall unter Ausnutzung der Zentrifugalkraft in die schnell rotierende Form gedrückt wird. Es ist gut zur Herstellung von Hohlkörpern geeignet (also auch für Modellautokarosserien). Meistens ist bei diesen Modellen die Außenseite glatt, die Innenseite jedoch rau. Ursache dafür ist, dass ein Teil des flüssigen Metalls nach dem Guss von dort aus der Form läuft, während die Außenseite am glatten Formwerkzeug anhaftet, weil es dort rasch fest geworden ist. Diese Technik ist für Großserien wenig geeignet, wird aber natürlich von einigen Kleinserienherstellern bevorzugt angewendet. Der Formenbau ist nämlich relativ preiswert. Auf der Homepage www.carocar.com wird unter "Feingiesserei" der Herstellungsprozess sehr gut demonstriert.

Vor dem Zweiten Weltkrieg produzierten mehrere Hersteller nach diesem Verfahren, stellvertretend sei hier Charbens genannt.

Schleudergussteile am Giessast, hergestellt von Woytnik

Druckguss

Druckguss ist die Sammelbezeichnung für Druck-, Spritz- und Pressguss. Die Terminologie in den Fachbüchern ist nicht ganz klar in diesem Punkt. Für unsere Zwecke steht die Unterscheidung von Metall- und Kunststoffverarbeitung im Vordergrund, daher möchte ich von hier an das Verfahren, geschmolzenes Metall unter Druck zu verarbeiten als Druckguss bezeichnen. Die Begriffe Spritzguss und Pressguss möchte ich nur im Zusammenhang mit der Kunststoffverarbeitung verwenden.

Meistens werden Nichteisenmetalle im Druckgussverfahren verarbeitet. Im Bereich der Massenproduktion von Modellautos ist Druckguss heute absolut vorherrschend, sowohl im Metall- als auch im Kunststoffbereich. Werfen wir aber einen Blick zurück auf die Pionierzeiten der Modellautoherstellung, um die Zusammenhänge zu verstehen.

Die ersten Druckgussmodelle

Es ist sehr schwer zu sagen, wer der erste Produzent von massenweise hergestellten Modellautos gewesen ist. Das ist ja immer eine Frage der Definition. Denken wir z.B. nur an die großen Vorbilder unserer Modellautos. Wer stellte das erste Automobil her? War es Cugnot mit seinem Dampfwagen oder Stephenson mit seiner Straßenlokomobile? Die meisten Leute werden uns Daimler und Benz nennen, die 1885 (Benz) und 1886 (Daimler) jeweils mit einem Fahrzeug debütierten, das von einem Gasmotor betrieben wurde.

Wahrscheinlich, so muss ich also formulieren, war es die französische Firma SR (Simon et Rivollet) in Paris, die die frühesten massenweise hergestellten Modellautos aus Druckguss auf den Markt brachte. Es war im ersten Jahrzehnt des 20. Jahrhunderts, genauer von 1912 bis Ende der 1920er Jahre, und es handelte sich um Modelle aus einer Bleilegierung. Mir ist leider nicht bekannt, in welcher Gusstechnik das Blei verarbeitet wurde. Etwa gleichzeitig begann die Firma Dowst (Markenname "Tootsietoy") aus Chicago in den USA. Andere amerikanische Unternehmen zogen nach, z.B. Barclay (1928) und Manoil (1930). In England begannen Taylor & Barrett aus London im Jahr 1929, ein Jahr später Johillco, ebenfalls aus London. Aus Frankreich kamen die Solido Modelle, die ab 1932 von Ferdinand de Vazeilles produziert wurden. Frank Hornby, der 1900 die britische Firma Meccano gründete, stellte ab 1933 Metalldruckgussmodelle her. Die Serie erhielt ein Jahr später den noch heute bekannten Namen "Dinky Toys". Auch Märklin gehört zu den Pionierfirmen auf diesem Gebiet. Nachdem es schon 1915 Märklin-Blechautos gegeben hatte, begann man erst 1935 mit Druckgussmodellen. Im gleichen Jahr erschienen die ersten Modelle von Karl Bub aus Nürnberg, einer damals bekannten Firma auf dem Gebiet der Modellbahnen.

Technische Grundlagen

Erst in den 30er Jahren des zwanzigsten Jahrhunderts wurde der Druckguss mit Zinklegierungen zu allgemein angewendeter Technik. Die vergrößerte Beliebtheit des Zinkdruckgusses zu dieser Zeit beruht auf mehreren Faktoren. Vor allem hatte es einen enormen Fortschritt auf dem Gebiet der Haltbarkeit der Zinklegierungen gegeben, indem es gelungen war, Verbesserungen bei der fraktionierten Destillation von Zink zu erzielen. Ebenso verbesserte man den Spritzdruck und die Präzision der Formen. Man kann dies an den zeitgenössischen Veröffentlichungen verfolgen, die zeigen, dass nahezu jede Branche im Bereich der Konsumgüterindustrie erfolgreich Zinkdruckgussteile in ihren Produkten verwendete. Das betraf die Automobil-, Elektro-, Grammophon-, Radio-, Uhren- und Schreibmaschinenhersteller genauso wie die Spielzeugbranche. Die Druckgusstechnik tauchte nicht eben plötzlich in den 1930er Jahren auf, sondern entwickelte sich ganz allmählich. Die Wurzeln dieser Entwicklung lassen sich von dort aus hundert Jahre zurückverfolgen.

Massenproduktion

Die Produktion von Druckgussteilen durch Anwendung von Druck auf geschmolzenes Metall, das dadurch in Stahlformen gepresst wird, war ein wichtiger Beitrag der technischen Entwicklung, die eine Massenproduktion relativ billiger Spielzeugautos ermöglicht hat.

Zinkmodell aus den 1930er Jahren von Karl Bub

Ganz allgemein liegt die Bedeutung des Druckgusses darin, dass eine fast unbegrenzte Zahl von Teilen in einheitlicher Qualität und mit schwierigen Details zu geringen Kosten pro Einheit hergestellt werden kann. Der Produktionsprozess garantiert immer glatte Oberflächen, sowohl innen als auch außen, da sie gegen die blanken Metalloberflächen der Formen und Gusskerne gepresst werden. Andere wichtige Fortschritte sind die Darstellung von Einzelheiten in geringster Materialstärke und scharf umrissene Details.

Ursprünge

Die Anfänge des Druckgussverfahrens reichen lange Zeit zurück und ihre zeitliche Fixierung beruht lediglich darauf, was genau man unter Druckguss versteht. Druckguss kann definiert werden als die Herstellung von Gussteilen, indem man geschmolzenes Metall in metallische Formwerkzeuge spritzt, dabei wendet man höhere Drücke an als den atmosphärischen Druck. Diese Definition unterscheidet den Druckguss von einer Methode des Giessens, bei der die Hohlräume der Formen durch Anwendung der Zentrifugalkraft gefüllt werden (siehe Schleuderguss). Beim Druckguss werden so verschiedene Metalle verarbeitet wie Blei, Zinn, Zink, Aluminium, Bronze und sogar Eisen. Unser spezielles Interesse gilt zunächst dem Zink.

Zinklegierungen

Zinklegierungen werden häufig zur Herstellung von Spielzeug verwendet, weil sie einen angenehm niedrigen Schmelzpunkt von 380 bis 420° C aufweisen, in geschmolzenem Zustand zuverlässig fließen, nach dem Abkühlen formhaltig bleiben (also nur wenig schwinden) und die Formwerkzeuge nur geringfügig verschleißen noch gar zerstören. Ganz allgemein sind diese Legierungen unter ihren britischen und amerikanischen Handelsnamen als Mazak und Zamak bekannt. Sie sind eigentlich eine Mischung von nahezu reinem Zink mit verschieden großen Anteilen von Aluminium, Kupfer und Magnesium, daher die Namen (Zink, Aluminium, MAgnesium und Kupfer).

Die Firma Morris Ashby Ltd. ließ sich 1929 die Bezeichnung "Mazak" für eine Legierung aus Zink, Magnesium und Kupfer schützen und bot seit 1930 diese Zinklegierung den Herstellern von Gussmodellen an. Tootsietoy ging 1933 und Dinky Toys 1934 zu Zinklegierungen über. Natürlich können Zinklegierungen sowohl für Schleuderguss als auch für Druckguss verwendet werden, ein Beispielmodell für Zinkschleuderguss sind einige der Nachkriegsprodukte der Firma F. G. Taylor. Wenn es sich um Zinkschleuderguss handelt, ist die Oberfläche der Innenwände der Karosserien übrigens sehr viel weniger rau als bei Bleischleuderguss.

Zinkgewinnung und Reinheitsgrade

Ursprünglich betrug der Kupferanteil von Zamak oder Mazak über drei Prozent, aber mittlerweile wurde er stark herabgesetzt, wenn nicht gänzlich vermieden. Zink-Aluminium-Legierungen reagieren teilweise empfindlich auf geringste Verunreinigungen. Seit den 1930er Jahren ist der Fortschritt beim Zinkdruckguss auf die verbesserte Reinheit des Zinks zurückzuführen. Das Zink sollte einen Reinheitsgrad von 99,99% erreichen. Allerdings tolerierten einige Legierungsrezepte aus den 1930er Jahren kleine Anteile von Eisen, Blei, Cadmium und Zinn.

Zink als eigenständiges Metall war eigentlich bis zum 17. Jahrhundert in Europa unbekannt. Es ist jedoch in Form von Zinkcarbonat schon seit römischer Zeit bei der Herstellung von Messing in Gebrauch gewesen. Der ursprüngliche Produktionsprozess von Zink beruhte auf einem thermischen Verfahren und es ist überliefert, dass William Champion aus Bristol bereits 1738 Zink gewerblich erschmolzen hat. Ein elektrochemisches Herstellungsverfahren wurde während des Ersten Weltkriegs entwickelt, wobei der Reinheitsgrad des Metalles größer als 99,95% war. Die Reinheit konnte auf 99,99% gesteigert werden, wenn dies für notwendig gehalten wurde, aber dieser Prozess war sehr teuer.

Die Methode der Zinkgewinnung in stehender Retorte (New-Jersey-Verfahren) wurde um 1929 entwickelt, war ein bahnbrechender Fortschritt und ermöglichte die ununterbrochene, nicht mehr schubweise, Herstellung von Zink, und erforderte einen geringeren Aufwand. Dem Anwachsen der Effektivität standen jedoch höhere Investitions- und Produktionskosten gegenüber. Ein Metall in einer Reinheit von 99,99% konnte nun durch das sogenannte Verfahren der "Fraktionierten Destillation" für die Herstellung von Zinkdruckgusslegierungen bereitgestellt werden. In den 1940er Jahren begann die "Imperial Smelting Corporation" in Avonmouth mit Experimenten an einem neuartigen Hochofen und konnte 1957 den erfolgreichen Abschluss der Entwicklungsarbeiten verkünden. Der Prozess beinhaltete das gleichzeitige Erschmelzen von Zink und Blei, die miteinander verbunden in der Natur vorkommen, denn Zinkblende ist fast immer mit Bleiglanz vergesellschaftet . Dies war ein bemerkenswerter Fortschritt und der Schlüssel des Erfolges war die Einführung eines schnell kühlenden Kondensors. In den 1970er Jahren wurde eine weitere Gruppe von Legierungen entwickelt, die höhere Anteile von Aluminium enthielten, wodurch die Reihe der Anwendungsmöglichkeiten für das Zinkdruckgussverfahren noch erweitert werden sollte.

Zinkpest

Die Reinheit der Zinkdruckgusslegierungen war so problematisch, dass die Hersteller von Zinklegierungen ein Garantieschema ersannen, unter welchem sie zusicherten, dass sie nur Zink in einer bestimmten Reinheit verwendeten. Zu dieser Zeit zählten zu den wichtigsten Herstellerländern Großbritannien, die USA, Frankreich, Deutschland und Australien. Um 1900 war bereits weithin bekannt, dass nur das reinste Zink für gute Legierungen geeignet ist, weil schon bei geringen Anteilen von Blei, Zinn oder Cadmium die Legierung instabil wird. Gerade das Vorhandensein von Zinn verursacht spezielle Reaktionen und hat übermäßige Veränderungen der Maßhaltigkeit zur Folge, außerdem Verwindungen, Schwellungen und Rissbildung.

Die Sammler von Modellautos sind schockiert, wenn sie entdecken, dass ihre älteren Exemplare in wertvollen Sammlungen zu bröckeln oder zu zerfallen beginnen. Bei diesem Phänomen, gemeinhin als "Zinkmüdigkeit" oder "Zinkpest" bezeichnet, handelt es sich korrekt ausgedrückt um "Interkristalline Korrosion". Die Folgen der oben beschriebenen Reaktionen erzeugen anfangs Schwellungen und Verformungen, aber sie können in völliger Auflösung des Gussteiles gipfeln. Dieser Prozess ist seinem Verlauf nach mit einer Ziegelmauer zu vergleichen, bei dem der Mörtel sich auszudehnen beginnt, was Verformungen und die eventuelle Zerstörung des Mauerverbandes zur Folge hat. Der gebräuchlichste Test auf Interkristalline Korrosion in Zinklegierungen besteht darin, ein Druckgussteil ein einem geschlossenen wassergefüllten Druckbehälter einer Temperatur von 95° Celsius auszusetzen, und dies 10 Tage lang. Danach wird durch Messung der Wandstärken festgestellt, ob sich die Gussteile ausgedehnt haben. Wenn Korrosion eingetreten ist, verursacht ein Biegen der Teile Risse an der Oberfläche. Es versteht sich von selbst, dass wir Sammler dieses Prüfverfahren nicht mit unseren Modellen durchführen werden. So warten wir also in unser Schicksal ergeben, ob sich auch im eigenen Sammelbestand Exponate befinden, die von Zinkpest befallen sind.

Porosität

Ein weiterer Defekt, der gelegentlich Gussteile befällt, ist Porosität. Hier gibt es einen Zusammenhang zwischen der Temperatur beim Spritzvorgang und der Höhe des Spritzdrucks, wobei vor allem übertrieben hohe Temperaturen kritisch sind. Der Grund für die beliebte Temperaturerhöhung beim Guss ist das Vorhandensein von Eisenbestandteilen. Dies macht die Legierung weniger fließfähig. Um dem entgegenzusteuern erhöht der Giesser die Temperatur, ohne sich bewusst zu sein, welche Folgen daraus später entstehen können.

Betroffene Hersteller

Die Sammler wissen, dass Probleme mit der Korrosion nur bei einigen Herstellern aufgetreten sind. Deshalb ist zu vermuten, dass Korrosion vermieden werden kann, wenn man im Werk auf sachgemäße Produktion achtet. Bei britischen Spielzeugherstellern tritt Korrosion besonders bei Charbens, Benbros und einigen Timpo Toys auf, während sie bei Modellen von Lone Star, Matchbox und Corgi völlig unbekannt ist. In Deutschland sind die Vorkriegsmodelle von Märklin betroffen, aber auch solche von Karl Bub. Die meisten Dinky Toys aus der Vorkriegszeit haben Zinkpest, die meisten Nachkriegs-Dinky-Toys nicht. Die Budgie Serie ist deshalb interessant, weil diejenigen Budgies, die in der "Modern Toys" Fabrik hergestellt wurden, frei von Korrosion sind, diejenigen aus der „Rye House“ Fabrik in Hoddesdon jedoch nicht. Jim Burkett von "Modern Products" sagte verächtlich, dass Rodney Smith (früher bei Lesney) Schrott verwendet habe, als er die Hoddesdon Fabrik für Morestone leitete. Einige Sachen von Kemlows hatten auch Zinkpest, und das ist nicht verwunderlich. John Strange von Kemlows sagte, dass sie dort der Zinklegierung Blei hinzugefügt hätten und zwar deshalb, weil sich dann die Gussteile leichter von den Werkzeugen lösen ließen.

Druckgussmaschinen

Die frühesten Methoden und Maschinen beruhen auf Gusstechniken, wie sie für die Herstellung von Patronen oder Drucklettern entwickelt wurden. Es gab zahlreiche Erfindungen auf dem Gebiet des Patronengiessens und eine Menge Patente sind dafür zwischen 1830 und 1860 erteilt worden. Waffen spielten damals in der Technik eine große Rolle und vielleicht ist auch etwas dran am Wort vom "Krieg als dem Vater aller Dinge". In diesem Fall wurde die Entwicklung neuartiger Gusstechniken jedenfalls beschleunigt. Die erste Hälfte des 19. Jahrhunderts war eine Epoche der sich überstürzenden technischen Entwicklung und einer verbesserten Präzision im Maschinenbau. Die Unternehmer zur Zeit der Industriellen Revolution begannen die Segnungen der Standardisierung und Massenherstellung zu erkennen. Schraubengewinde wurden von William Sellars und Joseph Whitworth standardisiert. Colt (Handfeuerwaffen), Singer (Nähmaschinen) und Napier (Drehbänke) zählten zu den ersten, die Pionierarbeit auf dem Gebiet der Massenproduktion durch Standardisierung leisteten. In dieser Atmosphäre rascher technischer Entwicklungen tauchte auch die erste Maschine auf, die in der Lage war, Drucklettern in Massen zu giessen. Diese Maschine funktionierte bereits nach dem Prinzip des Spritzgusses und wurde von M. R. Bruce 1838 zum Patent angemeldet.

Verschiedene Weiterentwicklungen folgten und viele weitere Patente wurden registriert, vor allem gab es Fortschritte auf dem Gebiet der Kolbenventile.

1885 führte Otto Mergenthaler die Zeilensetzmaschine (Linotype) ein, die Drucklettern für ganze Zeilen erzeugen konnte. Seine Erfindung behauptete sich auf dem Gebiet der Drucktechnik nahezu unverändert fünfzig Jahre lang.

Die in der folgenden Abbildung dargestellte Maschine wurde im Jahre 1877 von C. und B. H. Dusenbury patentiert und scheint der erste Versuch gewesen zu sein, die Produktion von Weißmetallteilen zu standardisieren, indem man austauschbare Einheiten benutzte.

Maschine von Dusenbury

Die grundlegenden Einzelteile früherer Maschinen wurden übernommen, so zum Beispiel der Schmelztiegel, Kolben, "Schwanenhals" und Auslassventil. Zusätzlich sind jedoch einige neue Ideen hinzugefügt worden, die es erlauben, Gussformen von den Ausmaßen eines halben Tageszeitungsformates abzuspritzen. Dies erlaubt nun eine große Auswahl an Gussformen. Es ist auch ein Mechanismus mit Hebelbetrieb vorhanden, um die Formen zu öffnen oder zu schließen.

Die erste gewerbliche Druckgussmaschine, die alle Einzelheiten der modernen Maschinen bereits enthielt, war die "Soss" Druckgussmaschine, die kurz nach der Jahrhundertwende patentiert wurde. Die "Soss Manufacturing Company" stellte ausschließlich Scharniere her. Dort bevorzugte man von Anfang an die Gusstechnik zur Herstellung der Einzelteile und man beauftragte in diesem Zusammenhang einen der führenden Hersteller von Druckgussteilen. Unglücklicherweise war die Qualität der von dort gelieferten Produkte fragwürdig, es kam in kürzester Zeit zu Bruchschäden oder zu Korrosion. Untersuchungen der Scharniere zeigten, dass die Gussteile porös und von Rissen durchzogen waren. Weil die Vertragspartner nicht in der Lage waren, die von Herrn Soss geforderten Qualitätsstandards zu erfüllen, experimentierte er selbst und baute eine Maschine, die als erste auf dem freien Markt angeboten werden konnte. Sie ist in den beiden folgenden Abbildungen dargestellt.

Hier ist zu sehen, dass diese Maschine alle Elemente aufweist, die wir auch an modernen Druckgussmaschinen finden, mit Ausnahme der Bedienungshebel, die heute nicht mehr handbetätigt werden. Die Arbeitsschritte, so wie sie in der Patentschrift beschrieben werden, sind folgende: Sobald die Maschine auf Arbeitstemperatur gebracht worden ist und das Metall sich in flüssigem Aggregatszustand befindet, wird der Hebel T, der das Auslassventil des Gusskanals in der Form verschließt, zurückgezogen, so dass durch den Gusskanal das flüssige Metall später in die Kavitäten (Hohlräume) der Form fließen kann. Hebel R wird zurückgezogen, wodurch die Formplatte Q auf die Formplatte M gepresst wird, infolgedessen werden die beiden Hälften der Form geschlossen. Anschließend wird der Hebel N nach vorne umgelegt, dadurch wird die geschlossene Form an das Gehäuse der Maschine geschoben, und zwar so, dass der Einlasskanal der Formplatte M in engsten Kontakt mit dem Auslassventil des Zylinders kommt. Als nächstes wird das Ventil F geöffnet und der Mann am Kompressionshebel I betätigt diesen mit einem schnellen und kräftigen Druck, wodurch das flüssige Metall im Zylinder nach unten gepresst wird und die komprimierte Flüssigkeit unter hohem Druck in die Form dringt. Die Verengung der Gusskanäle erhöht noch den Druck. Nun wird das Ventil F geschlossen und Hebel N wird wieder zurückgezogen, damit die Schließform von der Maschine getrennt wird. Der Hebel T wird rasch nach vorne gestoßen, um den Einlasskanal der Form zu verschließen, wobei das Angussstück aus der Form getrieben wird und in einen bereitstehenden Behälter fällt. Danach kann der Hebel R nach vorne gelegt werden und das fertige Gussteil aus der Form genommen werden.

Spätere Weiterentwicklungen dieser Maschine betrafen den Ersatz der handbetätigten durch pneumatische oder hydraulische Aggregate, eine erhöhte Kapazität des Schmelztiegels sowie eine Umstellung der handwerklichen auf automatische Produktion. Die erste pneumatische Druckgussmaschine wurde 1907 von Van Wagner zum Patent angemeldet, und seit dieser Zeit hat es zahlreiche weitere Verbesserungen gegeben.

Ein Seitenzweig dieser Weiterentwicklungen war in den späten 20er Jahren die erste Kunststoff-Spritzgiessmaschine, die in Deutschland von der Firma Isoma entwickelt wurde. Heute ist die Firma Ahrburg auf diesem Gebiet führend. In dem gleichen Maße wie sich die Qualität des Materials entwickelte und verbesserte war es auch auf dem Sektor des Maschinenbaus. Viele Hersteller von Metall-Druckgussmaschinen produzierten von nun an auch gleichzeitig Kunststoff-Spritzgiessmaschinen. Aber das ist eine andere Geschichte.

Man stellt sich die Druckgusstechnik als eine solche vor, die anfangs hohe Investitionskosten erfordert. Überraschenderweise ist das aber nicht der Fall. Typische kleine Maschinen aus den 1930er bis 1950er Jahren wurden normalerweise mit Gas beheizt, waren handbetrieben oder vom halbautomatischen Typ. Wenn sie Standardwerkzeuge aufnahmen, waren sie für einen "Schuß" von 250 Gramm Zink-, Blei-, oder Zinnlegierung konstruiert. Ihr Arbeitsdruck betrug bis zu 30 bar und ein erfahrener Maschinenführer war in der Lage, 100 bis 200 Abspritzungen pro Stunde zu erreichen.

Sturzguss

Einige dieser Maschinen waren so ausgelegt, dass sich das Werkzeug senkrecht über dem Stutzen befand. Sie konnten aus diesem Grunde sowohl für massive als auch für hohle Gussteile verwendet werden. Wenn Hohlgussteile hergestellt werden sollten, entfernte der Maschinenführer lediglich früher als sonst das Werkzeug von der Maschine, so dass ein Teil des geschmolzenen Metalls nach unten aus dem Inneren des Werkzeugs herauslief, bevor es durch vollständige Abkühlung fest wurde. Das überflüssige Metall konnte sofort wieder in den Schmelztiegel geworfen werden. Hohlgussteile erforderten etwa nur 50% bis 70% des Materialaufwands vergleichbarer Vollgussteile, was zu großen Einsparungen führte. Diese kleinen Druckgussmaschinen konnten schnell von einem Werkzeug auf ein anderes umgerüstet werden, eine Legierung war rasch durch eine andere austauschbar und es konnten auf diese Weise leicht kleinere Serien von Gussteilen hergestellt werden.

Bei solchen Operationen, vielleicht wechselte man von Mazak Spielzeugen am Vortag zu Zinngussteilen für Milchzapfanlagen am anderen Tag, dann wurden vielleicht wieder Spielzeuge gespritzt, muss die Gefahr einer Verunreinigung (Kontamination) in der Fabrik sehr hoch gewesen sein. Die ständige Wiederverwendung von Schrotteilen und Giessästen muss ebenfalls das Auftreten von Verunreinigungen begünstigt haben. In den meisten Unternehmen wurden jedoch durch geeignete Maßnahmen bei der Prozesssteuerung und verbesserte Arbeitsdisziplin solche Kontaminierungen vermieden.

Kontaminierung

Einige der schlimmsten Beispiele der Zinkpest und der Legenden von katastrophalen Korrosionserscheinungen beruhen auf Ereignissen in den 1940er Jahren. Während der Zeit des Zweiten Weltkriegs war in Großbritannien die Herstellung von Metallspielzeug vom Gesetzgeber eigentlich verboten, allerdings waren einige Druckgussartikel nach wie vor auf dem Schwarzmarkt erhältlich. Klar, dass einige skrupellose Individuen an die Formwerkzeuge und Druckgussmaschinen herankamen, ebenso wie an Zinklegierungen. Gerade Mazak konnte leicht in Form von Schrott erworben werden, seit diese Legierung ganz allgemein verwendet wurde. Zinklegierungen sind nicht allzu schwer zu identifizieren, obwohl damals genauso gut irgendeine andere Legierung ihren Weg in den Schmelztiegel gefunden haben dürfte. Verschrottete Türgriffe oder Zierleisten von Automobilen wie auch viele andere aus Zink hergestellte Einzelteile, konnten leicht mit elektroplattierten Metallen oder bleihaltigen Lacken kontaminiert sein. Eine Menge dieser Verunreinigungen wurden beim Schmelzvorgang in Form von Schlacke ausgeschieden. Jedoch sind die Legierungen in der Lage, genügend große Mengen anderer Elemente zu absorbieren, um potentiell instabile Mischungen zu erzeugen. Es ist ziemlich wahrscheinlich, dass sich die meisten schwer verunreinigten Legierungen innerhalb von nur wenigen Monaten zersetzt haben. Diese illegal oder zumindest inoffiziell hergestellten Spielzeuge und Modellautos, bei denen auch noch ein niedriges Qualitätsniveau beim Druckgussvorgang in manchen Firmen hinzukam, verschuldeten den damals überaus schlechten Ruf bezüglich der Qualität von Zinkdruckgussprodukten, an dem die Hersteller noch jahrelang zu tragen hatten. Dies führte unmittelbar dazu, ein "Garantieschema" zu entwickeln, das oben bereits erwähnt worden ist, eine international gültige Skala, die dazu geeignet war, einen bestimmten Qualitätsstandard zu garantieren. Heute sind die Standards der Hersteller so hoch, dass die gefürchtete Interkristalline Korrosion sehr selten geworden ist, man hört jedenfalls wenig davon. Lediglich in den 1960er Jahren hat es bei Firmen wie Rio in Italien noch so etwas gegeben, heutzutage treten diese Fälle manchmal bei indischen oder südamerikanischen Druckgussmodellen auf.

Moderne Druckgussautomaten

Moderne Druckgussmaschinen sind prinzipiell denen ähnlich, die oben beschrieben sind. Automation beschränkt sich manchmal darauf, dass der Maschinenführer einen Knopf betätigt, um den Kolben zu aktivieren. Das Öffnen und Schließen des Werkzeugs erfolgt dagegen häufig noch manuell. Eine vollautomatische Einrichtung macht es dagegen überflüssig, einen Maschinenführer pro Maschine einzusetzen und hat eine enorme Beschleunigung des Produktionsablaufes zur Folge. Kevin McGimpsey und Stewart Orr (siehe "Weiterführende Literatur") berichten, dass in den frühen 1960er Jahren Lesneys Spritzautomaten immerhin schon 14 "Schüsse" in der Minute schafften, während verglichen damit Meccano´s Maschinen, die noch von Hand geöffnet und geschlossen wurden, nur etwa fünf "Schüsse" pro Minute erreichten. Die fertigen Spritzlinge, die von der Druckgussmaschine ausgespuckt werden, fallen auf ein Förderband oder in einen Behälter.

Formwerkzeuge

Das wichtigste Problem beim Druckgussverfahren ist das Formwerkzeug und seine Konstruktion. Was Zinkdruckgusslegierungen betrifft, so ist deren Verschleißrate durch Abnutzung der Werkzeuge so gering, dass gewöhnlicher Maschinenstahl für die Stahlformen verwendet werden kann. Allerdings wurde für große Stückzahlen Chrom-Vanadium-Werkzeugstahl bevorzugt. Bei niedrigen Stückzahlen wurden sogar Bronze- oder Gussstahlwerkzeuge verwendet.

Ein Werkzeug aus relativ weichem Stahl war in der Lage, bis zu 100 000 Spritzvorgänge auszuhalten, während die führenden Unternehmen, wie z.B. Lesney, ihre aus Chromstahl gemachten Werkzeuge für 750 000 bis 1 500 000 Spritzvorgänge nutzen konnten. Es wird berichtet, dass Jack Odell von Lesney aus jeder Form eine Million Spritzlinge herausholte, bevor das Werkzeug ersetzt wurde. Die aufeinander folgenden Versionen der frühen Matchboxmodelle sind wohlbekannt, und diese entstanden, weil eben die abgenutzten Werkzeuge durch neue ersetzt werden mussten. Bei dieser Gelegenheit wurde das neue Werkzeug so überarbeitet, dass das neue Modell auf der Höhe der Zeit war. Die Häufigkeit dieser Werkzeugwechsel bei den Matchbox Serien ist ein Indiz für den phänomenalen Erfolg und die riesigen Mengen, die bei Lesney produziert wurden.

Das einfachste zweiteilige Werkzeug wird im Englischen "jelly mould" genannt, man könnte das vielleicht mit Puddingform übersetzen. Bei diesen einfachen Werkzeugen hängt es vom Können des Stahlformenbauers ab, ob man auf diese Weise noch ein ansehnliches Modell herausbekommt. Der nächste Schritt wäre dann das dreiteilige Werkzeug, wodurch man eine weitere Nahtlinie erhält, aber dazu ist es nun erforderlich, einen Schiebermechanismus in das Formwerkzeug einzuarbeiten. Das Ganze ist äußerst nützlich, um nun beispielsweise bei Modellautos die Details des Grills akkurat herausarbeiten zu können.

Werkzeugspuren

Wenn sie sich eine Vorstellung davon machen wollen, um welche Art Werkzeug es sich bei gehandelt hat, sollten sie bei ihrem Modell die Stelle suchen, wo das geschmolzene Metall in die Form eingetreten ist. Diese Stelle nennt man im Englischen "the gate", die Pforte. Diese muss irgendwo auf der Trennlinie zwischen dem fest angebrachten und dem beweglichen Teil des Werkzeugs liegen. Bei den Spritzlingen von Dinky ist die Pforte etwa 20mm lang. Zinkdruckgusswerkzeuge können übrigens auf Kunststoffspritzguss umgerüstet werden. Beispielsweise wurde das Dinky Modell des Blaw-Knox Bulldozers 1964 kurze Zeit aus Kunststoff hergestellt. Eine der notwendigen Modifikationen des Werkzeuges betrifft die Pforte, weil das Kunststoffmaterial von einem Anspritzpunkt aus in die Form eintreten soll, nicht entlang der Trennfuge.

Auswerferstifte werden im Werkzeug so angebracht, dass sie auf Stellen im Gussteil treffen, die beim fertigen Modell möglichst nicht zu sehen sind, denn leider verursacht der Auswerfer einen kreisförmigen Abdruck auf dem Spritzling. Dem ernsthaften Sammler sei empfohlen, sich einmal ein Modell oder ein anderes Druckgussprodukt näher anzusehen, besonders in demontiertem Zustand. Man sieht dann sehr gut die Nähte der Trennfugen und die Auswerfermarkierungen. Wenn ein Auswerferstift abgenutzt ist oder sogar abbricht und dadurch kürzer wird, ist eine kleine zylindrische Erhöhung auf dem Spritzling die Folge wo vorher nur der kreisförmige Abdruck war.

Viele Werkzeuge wurden während ihrer Lebensdauer stark modifiziert und es ist oft möglich, ältere Modellautos zeitlich danach einzuordnen, indem man sich diese Modifikationen genauer ansieht. Ganz allgemein gilt, dass sich alle Veränderungen am Werkzeug, bei denen Material von der Gussform abgefräst oder -geschliffen wird (am Gussteil wirkt sich das als Erhöhung bzw. Verdickung aus), als eine spätere Version gewertet werden kann. Es ist viel schwieriger, Metall auf das Werkzeug aufzutragen als umgekehrt, aber es sind auch Fälle bekannt, wo neue Formstücke in ein Werkzeug eingesetzt worden sind.

Mehrteilige Werkzeuge

Druckgusswerkzeuge können auch so konstruiert werden, dass verschiedene Versionen eines Basismodells hergestellt werden können. Hierzu setzt man andere Schieber ein. Ein Beispiel dafür (aus dem Kunststoffbereich) sind die Möbelwagen von Brekina, die für die Frontpartie Schieber besitzen, die einen Mercedes-Benz, einen MAN oder einen anderen Typ darstellen können. Das übrige Werkzeug wird für alle Modelle gleichermaßen genutzt. Noch Ende der 50er Jahre war man bei Wiking im Formenbau noch nicht so weit. Beachten sie bitte die verschiedenen Versionen bei den DKW 1000 Modellen, wo sich die viertürige Version ganz erheblich von der zweitürigen unterscheidet. Auch der etwa zur gleichen Zeit produzierte Opel Rekord unterscheidet sich deutlich von der Kombiausführung "Caravan". Heute würden die Frontpartien und Grills völlig gleich aussehen, weil der Schieber der gleiche wäre.

Jede Art des Giessens stellt den Konstrukteur der Formwerkzeuge vor spezielle Probleme. Während das ideale Werkzeug so einfach wie möglich konstruiert sein muss, so ist es doch üblich, dass Formwerkzeuge bis zu zehn oder zwanzig bewegliche Teile für ein einziges Gussstück aufweisen. Die allgemeinen Vorgaben bei der Konstruktion sind, dass sie in der Lage sein müssen, Gussteile von korrekter Form, Größe und Genauigkeit herzustellen. Andererseits darf es keine Probleme mit der freien Beweglichkeit der Formteile beim Vorgang des Ausstoßens des Gussteils aus dem Werkzeug geben. Außerdem muss das Werkzeug einen guten Fluss des geschmolzenen Metalls bis in die kleinsten Verzweigungen innerhalb der Hohlräume gewährleisten. Das Werkzeug muss ferner die Anwendung von "Stempeln" erlauben, die Durchbrüche im Gussstück formen sollen, z.B. Fenster in Karosserieteilen. Es muss dafür gesorgt werden, dass die "Stempel" zurückgezogen werden können, entweder im Handbetrieb oder automatisch. Das Werkzeug muss so gestaltet sein, dass es an einer bestimmten Linie (oder mehreren) geteilt werden kann, wodurch das fertige Gussstück leicht zu entformen ist. Schließlich muss Vorsorge getroffen werden, damit das Gussstück leicht entfernt werden kann, sobald sich das Werkzeug geöffnet hat. Schwierigkeiten bereitet auch die Entfernung der "Kerne", mit deren Hilfe in der Gusstechnik Hohlräume geformt werden. Beim Sandguss bereitet das keine Probleme, weil der lose Sand leicht entfernt werden kann. Bei Druckgussformen sind jedoch die Kerne massiv und müssen konstruktiv leicht entfernt werden können. Abgesehen davon ist es üblich, ein festes und ein bewegliches Werkzeugteil zu verwenden. Die bewegliche Hälfte des Werkzeugs enthält normalerweise die meisten Kerne und Auswerferstifte für die Kavitäten (das sind die Kammern, in denen sich die Gussteile befinden). Die Form muss außerdem so konstruiert sein, dass das Gussstück bis zur vollständigen Öffnung des Werkzeugs darin verbleibt und erst dann ausgeworfen wird.

Werkzeugherstellung

Die Herstellung von Druckgusswerkzeugen verlangt den Einsatz einer Anzahl spezieller Maschinen. Einige davon sind Bohrmaschinen, Fräsmaschinen, Schleifmaschinen und Drehbänke. Das Material, aus dem Werkzeugformen hergestellt werden, besteht aus roh geformten Stahlblöcken, die zunächst maschinell in die richtige, z.B. rechtkantige, Form gebracht werden müssen, damit sie mit der Fräsmaschine weiterbearbeitet werden können. In einer speziellen Vertikalfräsmaschine werden die Blöcke zugeschnitten, wobei die Abmessungen genauestens eingehalten werden müssen, wie sie von den Zeichnungen der Werkzeugteile und -rahmen vorgegeben sind. Nachdem die originalen Werkzeugformen hergestellt worden sind können sie, wenn dies erforderlich ist, als Muster in der Dupliziermaschine verwendet werden. Dabei handelt es sich um eine Kopierfräse, die zwei Halterungen besitzt, eine für einen Stahlblock, die andere für das Musterformwerkzeug. Beide werden auf einer gemeinsamen Basis montiert. Die Konturen des Musterformwerkzeugs werden von einem Stift abgetastet, der dadurch die Arbeit des Fräsers auf dem Stahlblock steuert und infolgedessen die Musterform kopiert. Ergänzend müssen aber noch viele handgesteuerte Arbeitsvorgänge auf der Drehbank erledigt werden. Zusätzlich sind eine ganze Reihe von Handwerkszeugen erforderlich, so beispielsweise verschiedene Arten von Feilen und Punzen, aber auch Polierwerkzeug. Ein Großteil der Kosten des Formwerkzeugs beruht auf der Schleif- und Polierarbeit und der hochgradig spezialisierten Tätigkeit an den Drehmaschinen. Ein großer Anteil aller Arbeitsstunden entfällt auf handwerkliche Schleif- und Polierarbeiten an den Formwerkzeugen, nachdem die Maschinenarbeiten schon längst erledigt sind. Die Ausarbeitungen der Formwerkzeuge wurden überwiegend handwerklich und bis zu einer Genauigkeit von 0,25mm erledigt, danach erfolgte das Polieren, um alle Bearbeitungsspuren zu entfernen. Einige Firmen schafften es, die hohen Werkzeugkosten schon nach dem ersten Auftrag zu amortisieren. Andere legten die Werkzeugkosten auf mehrere aufeinander folgende Serien um oder vertrauten darauf, dass man Anschlussaufträge für das gleiche Produkt bekommen werde. Ganz allgemein gingen die Hersteller dazu über, dem Auftraggeber die Werkzeugkosten gesondert in Rechnung zu stellen und den Preis für die Gussstücke ohne Rücksicht auf die Werkzeugkosten zu berechnen. Spielzeugfabriken, die ihre Werkzeuge selbst herstellten, pflegten ihre Stückkosten über eine geplante Gesamtstückzahl zu berechnen. Dies bedeutete, dass man die erforderlichen Produktionskosten sehr akkurat zu kalkulieren hatte. Der Entwurf und die Konstruktion von Gusswerkzeugen ist die Arbeit von Spezialisten, besonders wenn das Werkzeug eine komplizierte Form aufweist.

Wirtschaftlichkeit des Werkzeugs

Das Werkzeug stellt einen Kompromiss zwischen der Beachtung der Investitionskosten im Verhältnis zum wirtschaftlichen Erfolg des Produkts dar. Genauer betrachtet ist die Qualität des Werkzeuges und die Güte des Materials, aus dem es angefertigt wird, auch von dem Standard und Anspruch des Herstellers abhängig. Vor vierzig Jahren lag ein wirtschaftlich vertretbares Minimum für die Produktion von Zinkdruckgusserzeugnissen bei 10 000 Einheiten. Heutzutage dürfte es etwa beim Doppelten dessen angesiedelt sein. Obwohl es mittlerweile automatische Druckgussmaschinen gibt, die es erlauben, ein Vielfaches von der früheren Tagesleistung zu produzieren, haben die Werkzeuge eine Lebensdauer erreicht, die eine Gesamtstückzahl von etwa 5 Millionen Einheiten erlauben, ohne dass es Probleme mit dem Werkzeug gibt.

Druckgussunternehmen

Die Unternehmen, die sich mit Druckguss befassten, reichten von etwa 1930 bis 1950 vom kleinen spezialisierten Spielwarenhersteller bis zu Firmen, die eine große Palette von Produkten auf ihren Druckgussmaschinen produzierten. Einige davon scheinen mehr oder weniger Ein-Mann-Unternehmen gewesen zu sein, die unter bescheidenen Umständen arbeiteten. Typischerweise stellten die großen Spritzgiessereien nicht nur Spielwaren her, sondern ebenso Lampenständer, Schmuckkästen, Spardosen, Salzstreuer, Klempnereizubehör, Golfschläger, Waschmaschinenteile, Zahnräder, Rollen, Handräder, Rahmen für Schreibmaschinen, Telefon- und Uhrengehäuse und Teile für Automobile. Diese Firmen scheinen eine ganze Reihe verschiedenster Spritzgussmaschinen von unterschiedlicher Leistung, von handbetriebenen bis zu automatischen Ausführungen, in Betrieb gehabt zu haben. Die meisten Spielzeugteile konnten in Formwerkzeugen hergestellt werden, die das Standardformat von 6 Quadratinch (ca. 150mm mal 150mm) und eine Stärke von 3 Inch (ca. 75mm) aufwiesen. Kleinere Maschinen konnten mit Einzelwerkzeugen bestückt werden, größere Maschinen waren zur Aufnahme mehrerer Werkzeuge im Standardformat in der Lage.

Exkurs: Kemlows

Ein typisches Unternehmen der Branche soll hier beispielhaft vorgestellt werden. Kemlows wurde 1946 von Charles Kempster und William Lowe in London gegründet. Die Firma war typisch für die Vielzahl ähnlicher Spritzgiessereien zu dieser Zeit. Glücklicherweise haben einige der frühen Kemlows Hauptbücher überlebt, und es ist tatsächlich so, dass eine der ersten Eintragungen im Hauptbuch einige Werkzeugstahlblöcke und eine M55 Druckgussmaschine nachweist, die für 156 Pfund und 17 Schillinge angekauft wurden, und zwar von der "Die Casting Machine Tools Ltd.", die später selbst zu einem Hersteller von Zinkdruckgussartikeln wurde und uns Sammlern unter dem Namen "Lone Star" wohlbekannt ist. Bei Kemlows ersten Spielwaren aus Druckguss handelt es sich um ein gepanzertes Fahrzeug mit angehängter Haubitze, die unlackiert verkauft wurden, mit zugekauften Messingrädern und Gummireifen. Die Werkzeuge (Formen) wurden von Mr. Pearson angefertigt und kosteten 100 Pfund. Das gepanzerte Fahrzeug wurde etwa zwei Jahre lang verkauft, von September 1946 bis Oktober 1948, und wenn man die Verkaufszahlen in Kemlows Rechnungsbüchern addiert kommt man auf eine Gesamtzahl von 52 000 Einheiten. Das ist interessant, denn diese Produktionszahlen stehen in scheinbarem Widerspruch zur heutigen Seltenheit dieses Modells. Es ist zwar nicht absolut selten, aber eben auch nicht jederzeit zu bekommen, und es kann schon mehrere Monate dauern, bis man eines dieser Stücke auf einer Börse angeboten bekommt. Die Haubitze ist natürlich noch seltener als das gepanzerte Fahrzeug, was einfach darauf beruht dass dieses kleine Teil schnell verloren ging. Spätere gepanzerte Fahrzeuge wurden natürlich in Tarnfarbe lackiert und hatten Druckgussräder.

Weiterführende Literatur

Lesney war an der Spitze der technologischen Entwicklung bei den automatischen Druckgussmaschinen und es gibt darüber eine Menge interessanter Informationen in dem Buch "Collecting Matchbox Diecast Toys" von Kevin McGimpsey und Stewart Orr (Verlag Major Productions, 1989). Auch "The Great Book of Corgi" von Marcel Van Cleemput (New Cavendish Verlag, 1989) bringt eine Menge technischer Informationen, aber mit dem Schwerpunkt mehr auf Konstruktion und Entwicklung der Modelle als auf dem Bereich der Produktion. Ein weiterer interessanter Aspekt dieses Buches ist es, dass darin Produktionszahlen für jedes Corgi Modell genannt werden.

H0 Druckgussmodelle

Im Maßstab 1:87 gibt es eine ganze Anzahl von Herstellern, die sich mit Druckgussmodellen befassen. Trotzdem haben Zinklegierungen in anderen Maßstäben eine weit größere Bedeutung, vor allem in 1:43 und 1:18. Der Grund für die geringere Beliebtheit in kleineren Maßstäben liegt vor allem darin, dass die Modelle nach dem Druckguss lackiert werden müssen. Diese Erzeugnisse sind preiswert, aber die Gravur erscheint immer etwas zu unscharf, winzige Details können nicht dargestellt werden. Der relativ dicke Lackauftrag glättet die Gravur, mitunter wird sie ganz vom Lack überdeckt. Bespielte Modelle weisen Lackabsplitterungen auf, was gut erhaltene Modelle besonders teuer macht.

Einige Modelle aus Zinkdruckguss

Zinkdruckgussmodelle im Maßstab 1:87 gibt es im wesentlichen erst nach dem 2. Weltkrieg. Die wichtigsten Marken bei den Fertigmodellen sind bzw. waren [in alphabetischer Reihenfolge] Britains (GB), CJD (F), Cursor (D), Dinky Toys (GB), EFE (GB), Efsi (NL), Husky (GB), Impy (GB), KB (Karl Bub, D), Marks (D), Majorette (F), Masudaya (J), Matchbox (GB), Mercury (I), Morestone (GB), Norev (F), NZG (D), Schuco (Piccolo Serie, D), Shinsei (J) und Tootsietoys (USA).

Besonders sammelwürdig sind die Matchbox Modelle der Serie 1-75, die im Maßstab etwas größer als H0 sind, aber die Modellvorbilder, vor allem US Pkws, begeistern mich. Ähnliches ist von den Husky Modellen zu sagen. Auch die Norev Modelle, die die davor produzierte Kunststoffserie in Metall fortsetzten, sind brauchbar. Mich kann dagegen die Schuco Piccolo Serie, von vielen Sammlern heiß begehrt, überhaupt nicht reizen. Ihre ungelenken Formen sind ein Beispiel dafür, wie sehr manche Metalldruckgussmodelle misslingen können.

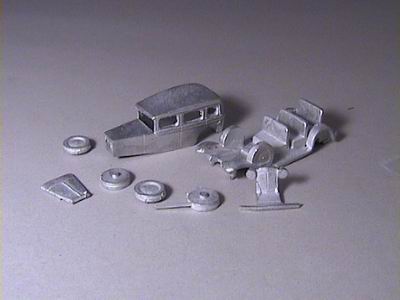

Kleinserien aus Schleuderguss

Bei Kleinserienherstellern erfreut sich der Schleuderguss großer Beliebtheit, weil die Werkzeugkosten hier deutlich geringer ausfallen als beim Druckguss. Allerdings ist das verwendete Material teurer, denn meistens wird eine Zinnlegierung, gelegentlich auch Reinzinn, in Ausnahmefällen sogar Silber, verwendet. Die Formen verschleißen jedoch rasch, die Auflagen bleiben klein und die zuletzt produzierten Modelle neigen mehr und mehr zur Gratbildung, z.B. an den Fensterdurchbrüchen. Es ist aber erstaunlich, wie gut die meisten dieser Modelle geraten, die überwiegend in Bausatzform angeboten werden. Leider sind die Bausätze schon sehr teuer, als Fertigmodelle kann man sie kaum noch bezahlen. Das liegt daran, dass der Bauaufwand hoch ist und einiges Können voraussetzt. Besonders die Lackierung erfordert große Sorgfalt.

Wegen des exclusiven Preises spezialisieren sich die Hersteller auf Modellvorbilder, die in der Großserie nicht angeboten werden, z.B. Oldtimer, Rennsportmodelle, seltene Busse oder Lkw. England und die USA sind die Länder, aus denen ein großer Teil der Zinngussmodelle (dort gerne "White Metal" genannt) stammt. Freunde von US-Modellvorbildern werden sich daher bemühen müssen, die Technik des Baus von Zinngussmodellen zu erlernen.

Zinngussteile von BKL, an einem Rad haftet noch der Gusskanal

Der Modellbauer muss die Teile entgraten, schleifen, grundieren, lackieren und zusammenkleben. Die Lackierung erfordert schon einiges Können, denn sie darf nicht zu dick auftragen. Hier ist eine Airbrush-Ausrüstung angesagt, denn eine Bemalung mit dem Pinsel zerstört den guten Eindruck des Modells. Einige Anbieter muten den Modellbauern zu, die Teile selbst passgenau zu machen. Aus all diesen Gründen sind Metallgussmodelle nichts für Ungeduldige und haben nur einen geringen Marktanteil.

Typische Hersteller von Schleudergussmodellen waren bzw. sind:

Alloy Forms (USA), BDB (NL), BKL (GB), Grand Spot (nicht Grand Sport, wie man immer wieder liest, GB), Ivers Engineering (USA), Kehi (D), Langley Models (GB), Lee Town (USA), Lion Models (D), metal 87 (Handelsmarke, D), morem (D), Pirate (GB), Rapid (Scale Structures, USA), Trident (A), Walldorf mini (Handelsmarke, D), Weico (AUS), Weinert (auch als WM bezeichnet, D), Western Models (GB)

3.3 Kunststoff

Die weitaus meisten Modellautos im M 1:87 bestehen jedoch aus Kunststoff, und angesichts der Eigenschaften dieses Materials ist das auch völlig verständlich. Die öffentliche Diskussion um die Umweltbelastung durch Kunststoffprodukte bzw. -verpackungen ist für unseren Bereich nicht relevant, denn eine "Entsorgung" meiner Modelle, auch meiner Verpackungen, würde ich mir doch sehr verbitten! Es geht mir im Gegenteil darum, dass die Modelle möglichst dauerhaft sind. Auf diesem Gebiet gibt es mit Kunststoff selten Probleme. Eigentlich kenne ich nur eine Kunststoffsorte, die brüchig ist, eine, die zum Verziehen neigt. Aber Achtung: Nahezu alle Kunststoffe bleichen bei intensiver Sonnenbestrahlung aus!

Wenden wir uns nun den Unterschieden bei Kunststoffen zu. Ganz allgemein unterscheidet man Thermoplaste, Duroplaste und Elastomere. Es schadet nichts, wenn wir Sammler ein wenig über deren Eigenschaften Bescheid wissen.

Teile aus den drei Kunststoffarten

Thermoplast, Duroplast, Elastomer

Thermoplaste (thermos = warm; plasso = bilden) gehen beim Erwärmen reversibel (umkehrbar) in einen plastischen, also verformbaren Zustand über und behalten nach Erkalten ihre Form bei. Beispiel: Plastikbecher.

Duroplaste (durus = hart) sind bei normalen Temperaturen hart und spröde. Sie sind nicht plastisch verformbar, gegen Wärme und Chemikalien besonders widerstandsfähig, nur schwer quellbar und unlöslich. Beispiel: Steckdose.

Elastomere (elastisch = dehnungsfähig; meros = Teil) zeichnen sich durch hohe Elastizität in einem breiten Temperaturbereich aus. Beispiel: Kunststoffschwamm.

Für die Herstellung von Modellautos kommen also nur Thermoplaste und Duroplaste in Frage.

Verarbeitung

von Kunststoffen

Man

unterscheidet grundsätzlich maschinelle und manuelle Verfahren der

Kunststoffverarbeitung. Es würde zu weit führen, alle darunter zu fassenden

Methoden darzustellen, wir wollen uns auf die beschränken, die für unser

Sammelgebiet relevant sind.

Spritzgiessen

Ein

maschinelles Verfahren, das stark verbreitet ist, "weil damit auch

komplizierte Formteile von hoher Qualität und Maßgenauigkeit meist ohne

Nacharbeit hergestellt werden können. Es werden vorwiegend Thermoplaste verarbeitet.“

Granulat, hier rot-transparent

Das thermoplastische Material wird meistens in Form von Granulat in den Aufgabetrichter der Spritzgiessmaschine gefüllt. Das Granulat (sozusagen kleine Körnchen) ist bereits durchgefärbt. Es kommt aber auch vor, dass klarem Granulat ein entsprechender Anteil an farbigem Granulat zugemischt wird. Auf diese Weise kann der Hersteller individuellere Farbwünsche realisieren. Mit den Standardfarben der Lieferanten des Granulates ließen sich bei weitem nicht die dem Vorbild nahezu exakt entsprechenden Farbtöne treffen.

„Die

Spritzgiessmaschine besteht aus der

`Spritzeinheit´ und der `Schließeinheit´. Die Spritzeinheit ist ein Extruder

mit hin und her beweglicher Schnecke, die die Formmasse fördert, plastifiziert

und ausstößt.

Die Schließeinheit öffnet und schließt das Werkzeug, in dessen Hohlraum die Teile aus

den Kunststoffarten: Thermoplast und Elastomer als plastische Masse vom Schneckenkolben der

Spritzeinheit über ein Angusssystem eingespritzt wird."

Der wesentliche Unterschied zum Metalldruckguss ist also der durchgefärbte Zustand des Granulates und der Umstand, dass sich der Kunststoff vor dem Spritzvorgang nicht in flüssigem, sondern in plastischem Zustand befindet.

Giessast, oben rechts ist der Angusszapfen zu erkennen

Nach Ablauf der Erstarrungszeit, die durch Wasserkühlung der Formen verkürzt wird, wird das Werkzeug zurückgefahren, geöffnet und der fertige Spritzling (er besteht aus den in den Kavitäten geformten Teilen und den Giessästen) ausgestoßen. Die Form schließt sich wieder und wird erneut an die Düse herangefahren, damit der nächste Spritzvorgang stattfinden kann. Durch geschickte Bauweise des Formwerkzeuges kann man erreichen, dass beim Ausstoßen der Spritzlinge sich die eigentlichen Teile von den Giessästen lösen. Dies erreicht man, indem die Gusskanäle kurz vor den Kavitäten besonders dünn gestaltet werden, beim Giessast ist das dann die Sollbruchstelle. Man lässt den ausgestoßenen Spritzling gegen ein Hindernis prallen, dadurch lösen sich dann die Teile von den Giessästen.

Vollgussmodelle aus Kunstharz von bs-design

Pressen

Ein

maschinelles Verfahren, das im Bereich der Modellautoherstellung nur ganz selten

angewendet wird. Der duroplastische Kunststoff, z.B. "Bakelit", wird

durchgefärbt und in eine Form gepresst. Das Pressverfahren erlaubt dem

Formenbauer nur einen geringen Spielraum, komplizierte Formteile können nicht

hergestellt werden.

Giessen

Sowohl als

manuelles als auch als maschinelles Verfahren anwendbar. Epoxydharze, die aus flüssigem

Harz und Härter angemischt werden, giesst man in eine Form. Diese Formen können

Vollguss- oder Hohlgussteile entstehen lassen.

Vollguss

Vollgussmodelle

bestehen meistens aus transparentem Material, das manchmal eine leichte Gelbfärbung

aufweist. Die Gussteile müssen anschließend grundiert und lackiert werden,

wobei die Fenster unlackiert bleiben. Das transparente Material dient zur

Simulation von Fensterscheiben. Man kann die Fenster z.B. mit "Color

Stop" von Revell abdecken und die "Haut", die sich dort gebildet

hat, nach der Lackierung des ganzen Modells abziehen. Vollgussmodelle zeichnen

sich meistens durch eine gute Gravur und Maßhaltigkeit der Form aus. Nur am

Boden des Modells bemerkt man, dass das Material geschwunden ist, denn die

erkaltete Masse biegt sich dort leicht nach innen durch.

Der Boden bekommt zwei Nuten, z.B. mit der Laubsäge oder mit einem Minifräser (gut geht es mit dem Zahnarztbohrer), in die Nuten werden Messingröhrchen eingeklebt, die dann die Achsen aufnehmen. Vollgussmodelle sind heute etwas aus der Mode gekommen, denn viele Modellfreunde scheuen den Bauaufwand und wollen auch nicht auf die Inneneinrichtung verzichten, die Vollgussmodelle nun mal nicht bieten können.

Die bekanntesten Hersteller von Vollgußmodellen sind bs-design (D), Conversion ´87 (D), Focus (NL), Greg´s Garage (USA), Imse Private Series (D), Lion Models (D) und US Models (D).

Bakelitrohlinge, in der Mitte fertiges Pressteil

Hohlguss

In den

letzten Jahren haben viele Kleinserienhersteller auf das Hohlgussverfahren umgestellt. Das Material für Hohlgussmodelle

wird auch als "Resin" bezeichnet. Es beruht auf dem Ester der Harzsäuren

(Harzester, Resinate genannt). Meistens werden die Modelle in Kautschukformen

gegossen, daher sind besonders scharfe Gravuren kaum möglich.

Die Fensterdurchbrüche und Ränder (z.B. Radkästen) weisen Gratbildung auf und müssen nachbearbeitet werden. Manchmal sind die Gussteile verzogen, denn eigentlich brauchen die Hohlgussmodelle ziemlich dicke Wandstärken.

Hohlgussmodell von bs-design

Es gibt auch Modelle ohne

Fensterdurchbrüche, die

fast als Vollgussmodelle bezeichnet werden müssen (z.B. früher bei Bohemia).

Hier ist der Bearbeitungsaufwand besonders hoch, man kann z.B. mit

Zahnarztbohrern und -fräsern die Fensterdurchbrüche selbst herstellen.

Die Rezepturen für den Kunststoff sind recht verschieden, einige darunter sind

regelrecht anrüchig, sie riechen penetrant nach Mottenkugeln. Nach der

Lackierung erledigt sich das Problem. Nicht bei jedem Hersteller sind die Teile

passgenau, daher ist viel Geduld bei der Montage erforderlich. Manchmal müssen

sogar die Radkästen ausgefräst werden, damit die Räder hineinpassen. Ein

weiterer kritischer Punkt ist die Verglasung, die meistens als Tiefziehteil

beiliegt, aber oft nicht passt. Ich werfe sie in diesem Fall weg und arbeite mit

"Krazel Kleer", einer milchigen Flüssigkeit, die vorsichtig mit dem

Pinsel über die Scheibendurchbrüche gezogen wird und nach dem Trocknen eine

glasklare, manchmal etwas schlierige Scheibe bildet. Man kann eventuell auch Weißleim

nehmen.

Bei solchem Bauaufwand ist klar, dass auch Hohlgussmodelle nur einen kleinen

Teil der Sammler ansprechen. Die bekanntesten Anbieter sind Bohemia (CZ),

bs-design (D), FMB (D), Gollwitzer (D), Magnuson (USA) und MEK (D).

Tiefziehen

Sowohl als

manuelles als auch als maschinelles Verfahren anwendbar. Beim maschinellen

Verfahren werden extrudierte Folien durch Erwärmung und mit Hilfe von

Vakuum in eine Form gezogen. Auf diese Weise entstehen z.B. Joghurtbecher.

Kleinserienhersteller wenden das Verfahren manuell an, meist ohne Vakuum, um

tiefgezogene Verglasungsteile, Planen oder ähnliches herzustellen. Die Teile

sind nicht sehr scharf konturiert, daher eignen sie sich weniger für Teile, bei

denen es auf die Gravur ankommt. Acorn aus England hatte eine kleine Serie von

Tiefzieh-Bausätzen im Programm, aber der Zusammenbau soll sehr schwierig

gewesen sein.

In Deutschland wurden 1982/83 Modelle aus Vacu-Teilen von Jens Lehmann-Scholtka aus Dortmund angeboten. Er gab damals ein kleines Informationsblatt über seine Modelle heraus und schrieb unter anderem: „Die H0-Teile wie Fahrerhäuser, Karosserien etc. werden als aus klarem Kunststoff und in einem Stück tiefgezogene Teile angeboten.“ Leider habe ich diese Bausätze nie zu sehen bekommen und kann ihre Eigenschaften daher nicht beurteilen.

Auch der Kleinserienhersteller „airmodel“ hat Tiefziehbausätze angeboten (siehe Abb.). Hier handelte es sich um Teile, die der Verfeinerung von Wiking-Modellen dienten.

Tiefziehteile von airmodel, vorn transparent, hinten weiß

Verwendete Kunststoffe

Polystyrol

Seit 1930

wird Polystyrol von der chemischen Industrie hergestellt (IG Farben). Es beruht

auf Styrol und weist folgende Eigenschaften auf:

- große Härte und Formstabilität

- große Steifigkeit mit hoher Zugfestigkeit und niedriger Reißdehnung

- Wärmeformbeständigkeit bis +80° C

- im nicht gefärbten Zustand ist es glasklar

- brillante Oberfläche

- unempfindlich gegen Feuchtigkeit

- beständig gegen Basen, Alkalien, Salzlösungen, verdünnte Mineralsäuren

sowie Waschmittel

- nicht beständig gegen chlorierte und aromatische Kohlenwasserstoffe,

konzentrierte Schwefelsäure, Ether, Ester, Ketone und Benzine

- versprödet und vergilbt unter Einwirkung von Sonnenlicht

- geruchs- und geschmacksneutral, physiologisch unbedenklich

Handelsnamen sind z.B. Polystyrol (BASF), Vestyron (Hüls), Styron (Dow)

Eng verwandt mit Polystyrol (PS) sind folgende Kunststoffe:

- Polystyrol schlagfest (SB), Handelsnamen auch Styrolux (BASF) oder K-Resin

(Philips), welches für die Spielzeugherstellung aufgrund seiner

Materialeigenschaften große Bedeutung besitzt, denn es ist recht schlagzäh und

wenig kerbempfindlich.

- Styrol-Acrylnitril-Copolymerisat (SAN), Handelsnamen Luran (BASF), Lustran (Monsanto) oder Tyril (Dow),

- Acrylnitril-Butadien-Styrol-Terpolymere (ABS), Handelsnamen Novodur (Bayer), Terluran (BASF), Lustran (Monsanto), Ronfalin (DSM), Babyblend (Bayer), Dow-ABS (Dow). ABS besitzt bei Modelleisenbahnen und -flugzeugen große Bedeutung.

- Acrylester-Styrol-Acrylnitril-Terpolymere (ASA), Handelsnamen Luran S (BASF) und Geloy (GEP). Es ist besonders für Außenanwendungen gedacht und spielt bei Modellautos eine geringere Rolle.

Meistens wird Polystyrol als Granulat geliefert. Der thermoplastische Kunststoff ist das nahezu ideale Material für Modellautos unseres Maßstabes. Es kann leicht durchgefärbt werden, bei guter Qualität wird es auch bei geringen Wandstärken nicht transparent (durchscheinend). Polystyrol wird durchweg im Spritzgiessverfahren verarbeitet. Das Granulat wird in einer elektrisch beheizten Schnecke allmählich plastifiziert und dabei nach vorn gefördert. Unter hohem Druck spritzt die Maschine den Kunststoff in eine mehrteilige Form, in die das Material durch Gusskanäle einfließt. Diese Gusskanäle kann man bei Bausätzen gut erkennen, sie bilden die Giessäste, von denen man die Gussteile abschneiden oder abbrechen muss. Dort, wo das eigentliche Gussteil beginnt, ist meistens der Gusskanal schmaler und bildet sozusagen eine Sollbruchstelle.

Das Material soll auch in feinste Verästelungen der Form gelangen, daher der hohe Spritzdruck. Unwahrscheinlich feine Details, die in die Form graviert werden, kommen heute zuverlässig heraus, d. h. wenn alles gut geht. Manchmal erhalten sie bei Bausätzen Teile, die nicht voll ausgespritzt und durch die Endkontrolle geschlüpft sind.

Ausschussteile von Berlinplast

Besondere Probleme bereitet die Stahlform. Sie besteht aus mehreren Teilen, die beim Spritzvorgang einen geschlossenen Körper bilden müssen. Damit der plastifizierte Kunststoff rasch fest wird und die Form entnommen werden kann, müssen Kühlkanäle in die Form eingearbeitet werden. Schon kurz nach dem Spritzvorgang soll die Form auseinander klappen und den Spritzling auswerfen. Auswerferstifte besorgen diesen Vorgang, die auf den Spritzlingen ihre Spuren in Kreisform hinterlassen. Vielleicht ist ihnen das schon einmal aufgefallen. Natürlich werden die Auswerfer so angebracht, dass sie z.B. bei einem Karosseriespritzling auf die Innenseite treffen.

Foto: Bei genauem Hinsehen erkennt man die kreisrunden Auswerfermarkierungen, die sich leicht in den Kunststoff eingedrückt haben. Oben musste das Gewinde unterbrochen werden, denn auch hier setzt ein Auswerfer an.

Bei allen Formteilen sind an irgendeiner Stelle auch die Nähte zu sehen, die dadurch entstehen, dass hier Teile der Stahlform auf einander gestoßen sind. Bei älteren und verschlissenen Formen tritt hier Gratbildung auf, die Nachbearbeitung erfordert. Die Nähte müssen an Stellen der Form verlegt werden, wo sie kaum stören. Bei älteren Modellen ist das manchmal nicht geschickt gelöst und besonders an Karosserien stören die "Nahtstreifen" ganz erheblich den optischen Eindruck.

Fensterdurchbrüche werden mit Hilfe

so genannter

"Stempel" in der Form erzeugt. Auch hier sind Gratbildungen die Folge,

wenn die Stempel nicht zuverlässig arbeiten. Manchmal brechen Stempel aus, eine

teure Formreparatur ist die Folge.

Um rationeller produzieren zu können, werden manche Teile auch gleich mehrfach

in einer Form auf einmal gespritzt. Man spricht von "Formnestern" oder

"Kavitäten". Beispielsweise hängen bei Kibri an einem Spritzling

gleich 10 Räder, das Werkzeug hat also zehn Formnester. Bei Espewe spritzte man

zwei Bodenplatten für den Barkas B 1000 in zwei verschiedenen Formnestern, dort

erhielten die Formnester die Ziffern 1 und 2 und wiesen im Laufe der langen

Produktionszeit erhebliche Unterschiede auf. Formnestzahlen werden sie auch bei

vielen anderen Herstellern finden. Meistens befinden sie sich an einer von außen

nicht sichtbaren Stelle.

"Formnestzahl" bei einem Fahrerhaus

Ein Nachteil der Herstellung von Polystyrolmodellen im Spritzgiessverfahren sind die hohen Kosten für die Stahlformen. Erst große Auflagen bringen die Werkzeugkosten wieder herein. Selbstverständlich gibt es Möglichkeiten, eine Form besser auszunutzen. Vom gleichen Modelltyp kann man z.B. Variationen anbieten, einen Pkw in Feuerwehr-, Polizei- oder Taxiversion, als Kabriolett oder Kombi. Bei Lkw Modellen versucht man durch eine Vielzahl von Aufbau- und Bedruckungsvarianten immer wieder weitere Auflagen aus der gleichen Form zu ermöglichen.

Die Hersteller, die sich mit Polystyrolmodellen befassen, arbeiten auf technisch hohem Niveau. Die Modelle sind aus vielen Einzelteilen zusammengesetzt, die entweder bei der Montage geklebt oder gesteckt werden. Bei den meisten Modellfreunden sind gesteckte Modelle beliebter, denn die Verklebung von Polystyrol erfolgt mit einem Kleber, der das Material anlöst und die Teile miteinander sozusagen verschweißt. Solche Modelle lassen sich nur mit Gewalt oder großem Geschick zu Umbauzwecken aus einander nehmen. Heute überwiegt daher die Stecktechnik, die zusätzliches "know how" bei der Herstellung verlangt. Sie hat aber auch Vorteile bei der Montage im Werk (oder in Heimarbeit), weil der Zeitaufwand geringer ist. Einen Nachteil gibt es natürlich auch: oft fallen Steckteile schon in der Verpackung heraus, z.B. Lampeneinsätze oder Stoßstangen.

Ein Qualitätsmerkmal von guten Polystyrolmodellen ist die glänzende Oberfläche. Um sie zu erreichen, muss die Form aufwendig poliert werden. Manche Hersteller haben, vor allem in früheren Zeiten, dabei etwas geschlampt.

Einzelne Teile werden aus transparentem Material hergestellt, z.B. die Verglasung, Scheinwerfer und Rücklichter. Eine gute Verglasung ist heute absolut schlierenfrei, so dass man die Inneneinrichtung ohne Mühe erkennen kann, und greift passgenau in die Fensterausschnitte des Karosseriespritzlings hinein. Früher, in den 60er Jahren, waren Verglasungen manchmal sehr trübe, verschliert und wenig passgenau. Die besten Verglasungen bieten heute Wiking, Herpa, Busch und Rietze.

Das dünne Material erlaubt heute sogar bei Pkw Modellen zu öffnende Hauben von enormer Passgenauigkeit.

300 SL mit offenen Flügeltüren von Wiking

Polystyrolmodelle laufen meist auf Stahlachsen, häufig sind die Räder zweiteilig (Felgen und Reifen), heute setzen sich immer mehr durchbrochene vorbildgerechte Felgen und echte Gummireifen durch. Alte Modelle hatten oft langweilige einteilige Einheitsräder.

Die Räder werden meistens maschinell auf die Achsen gepresst, dann wird die montierte Radeinheit in die Bodenplatte eingeklipst. Es hat lange gedauert, bis sich diese Idee durchsetzte. Früher wurden die Achsen durch Löcher in der Bodenplatte geschoben und anschließend erst die Räder auf die Achsen gebracht. Das war schwierig und daher zeitaufwendig.

Früher bestanden Polystyrolmodelle aus einem Formteil, das die Karosserie bildete. Die Fenster waren durch Prägung angedeutet, manchmal gesilbert, gelegentlich durchbrochen dargestellt, jedoch ohne Verglasung.

Polystyrolmodelle erfreuen sich großer Langlebigkeit. Auch bespielte Modelle weisen oft nur geringfügige Kratzer auf. Meine ältesten "Drahtachser" (siehe Kapitel Achsen und Räder) haben etwas schief stehende abgenutzte Räder, weil ich als Kind die Modelle unter großem Druck auf der "Straße" hin und her schob. Oft ist auch der Lack der Scheinwerfer, Stoßstangen oder Rückleuchten abgeplatzt.

Verglasungseinsatz, vorn der Anspritzpunkt

Neuere Modelle weisen erheblich größere Schäden auf, wenn sie bespielt worden sind. Die nun vorhandenen filigranen Teile brechen beim Spielen leicht ab. Vielen dieser Modelle ab der Mitte der 1950er Jahre fehlen die Stoßstangenecken, ein Feuerwehrmodell hat beispielsweise keine Leitern mehr, die Rungen eines Tiefladers sind abgebrochen, dem Kranwagen fehlt der Abschlepphaken aus Draht.

Die zeitgenössischen Modelle sind noch empfindlicher geworden und eignen sich absolut nicht mehr für Kinderhände. Selbst Erwachsene tun sich schwer beim Öffnen einer winzigen Motorhaube. Wie oft fällt ein gestecktes Modell schon beim Betrachten auseinander! Bewahren sie ihre Modelle also sicher auf.

Trotz aller Vorteile von Polystyrolmodellen gab es auch Hersteller, die anderen Kunststoffen den Vorzug gaben.

Bakelit

Einer der ältesten

Kunststoffe ist Bakelit. Dies ist eigentlich ein Handelsname der

Bakelite-Gesellschaft, die ihren Namen dem Erfinder dieses Kunststoffes,

Baekeland, verdankt. Chemisch gesehen ist das schon 1907 entwickelte Bakelit ein

Phenol-Formaldehyd, eine Pressmasse aus Phenolharzen, meistens mit Füllstoffen

(Holzmehl, Textilreste, Steinmehl) angereichert. Heute noch wird dieses Duroplast bei Elektroisolierteilen oder

Autoaschenbechern verwendet. Die Materialeigenschaften sind völlig

anders als die von Polystyrol (siehe oben: Duroplaste), auch das

Herstellungsverfahren.

Bakelit wird nicht gespritzt, sondern in Formen gepresst. Das Material lässt sich leicht durchfärben und weist eine glänzende Oberfläche auf. Bakelit ist gegen Kratzer relativ unempfindlich und auch Wärme kann ihm wenig anhaben (formbeständig bis +150° C). Da es aber leicht bricht, müssen Modellautos aus Bakelit relativ dickwandig sein. Sie ahnen daher schon, dass es heute nicht mehr verwendet wird. Bakelitmodelle gab es nur in der Pionierzeit der Modellautos, in den frühen 1950er Jahren. Die Firma JGES in der DDR stellte große Mengen davon her. Einige Formen hatte man von Wiking abkopiert (oder umgekehrt?), andere beruhten auf eigenen Ideen. Selbstverständlich waren alle der etwa zehn Modelle unverglast. Auch die Räder bestanden aus buntem Bakelit, waren jedoch auf Nylonachsen aufgefädelt. Auch heute noch erfreuen uns die JGES Modelle durch ihre frischen Farben.

JGES Traktor IFA Pionier aus Bakelit

Polyäthylen

Dieses

Thermoplast bleibt nach seiner Verarbeitung relativ weich und flexibel. Modelle,

die vollkommen aus Polyäthylen bestehen, sind selten. Die Hersteller von

Kunststoff- oder Metallmodellen nutzen Teile aus Polyäthylen dort, wo es auf

dessen spezielle Eigenschaften ankommt. Dazu ein Beispiel: Beim Wiking

Gabelstapler bestand die Gabel aus Polyäthylen, weil dieses Material gewährleistete,

dass sich die Gabel gut im Hubgestell verschieben ließ. Auch die Montage wurde

durch das weiche Material erleichtert. Ehe ich es vergesse: Heute spricht man

von Polyethylen, abgekürzt PE.

Acetat

(eigentlich Hydrozelluloseacetat)

Einer der frühen

Hersteller von Modellen unseres Maßstabes, die Firma Norev aus Frankreich,

stellte ihre Modelle aus Acetat mit dem Markennamen "Rhodialite" her,

weil dies nach Auffassung des Herstellers Rhone-Poulenc produktionstechnische Vorteile versprach. Leider schwindet das

Material beim Erkalten etwas. Schlimmer sind noch die Spätfolgen, die sich

ergeben, wenn man diesen Kunststoff intensiver Lichteinwirkung aussetzt. Die

Karosserien verziehen sich dann stark.

Auch Lego stellte einen Teil seiner Modelle aus Zelluloseacetat her, und zwar die glasklaren Bodenplatten, die silberfarbig lackiert wurden. Ein Modell, der VW Käfer, bestand sogar vollkommen aus dem glasklaren Acetat und wurde ebenfalls spritzlackiert.

ABS

Um gleich

bei Lego zu bleiben: Der überwiegende Teil der Lego Modelle wurde aus farbigem

ABS gemacht, das oben bereits als dem Polystyrol verwandter Kunststoff erwähnt

wurde. Genauer gesagt ist ABS eine Kombination aus Acrylnitril, Butadien und

Styrol, daraus erklärt sich die Abkürzung. ABS vereinigt die guten

Eigenschaften der einzelnen Komponenten, es gilt als besonders schlagzäh und

resistent gegen die meisten Säuren und Laugen. ABS lässt sich ohne aufwendige

Vorarbeiten gut lackieren. Es wurde im Spritzgiessverfahren verarbeitet. Seine

speziellen Eigenschaften machen die Lego Modelle zu besonders dauerhaften

Exemplaren. Man merkt deutlich, dass sich Lego Modellautos völlig anders

"anfassen" als Wikingautos, die ja aus Polystyrol bestehen. Ein

gravierender Nachteil ist allerdings, dass sich ältere Modelle oft in ihrer

Form verändern (verziehen). In neuerer

Zeit fertigte z.B. Monogram seine "Mini Exacts" aus ABS.

Zwei ABS Modelle von Lego, der Mustang stammt von Monogram

Polyamid

Dieser

thermoplastische Kunststoff ist relativ unempfindlich gegen Wärmeeinwirkung.

Die Firma Permot stellte die Fahrgestelle ihrer Lkw Modelle mit Elektroantrieb

aus Polyamid her, damit sich diese beim Betrieb nicht verziehen konnten, denn

die Elektromotoren wurden ziemlich warm. Polyamid wird auch bei Zurüstteilen

verwendet, z.B. als Achsen bei JGES Modellen oder als Antennen bei Wiking,

Espewe und anderen.

Fertigmodelle aus Kunststoff

Kunststoff-Fertigmodelle werden auf der ganzen Welt von vielen Firmen hergestellt. Die wichtigsten Marken sind bzw. waren: Anguplas (E), Athearn (USA), BeKa (D), Brekina (D), Busch (D), Clé (F), Eko (E), Epoche (D), Espewe (DDR), Fleischmann (D), Fröwis (D), Hammer (D), Haufe (DDR), Herpa (D), Herr (DDR), Ibertren (E), Igra (CR), IMU (D), INGAP (I), Jouef (F), Kleinbahn (A), Lego (DK), Lima (I), Limo Cars (NL), Miber (Singapur), Minix (GB), Mir (UdSSR), Monogram (USA), Nimix (E), Norev (F), Permot (DDR bzw. D), Pilot (DK), Praliné (D), Rietze (D), Rivarossi (I), Roco (A), Roskopf (D), Ruch (PL), s.e.s minicars (D), trident (A), Umex (A), Verem (F), Wiking (D).

Bausätze aus Kunststoff

Kunststoffbausätze sind im Maßstab 1:87 weniger verbreitet, erreichen mittlerweile aber eine sehr hohe Qualität. Die wichtigsten Marken sind bzw. waren: Davric Kits (GB, 1:76), Jordan (USA), Keil Kraft (GB, 1:76), Kibri (D), Lindberg (USA), Merit (GB), Preiser (D), Revell (USA).

3.4 Sonstiges

Material

Gips

Es ist kaum zu glauben, aber es hat tatsächlich Modellautos aus Gips gegeben. Von 1945 bis 1955 stellte der Amerikaner Lee Stokes unter der Marke Le Roy Toy sehr gelungene Bausätze aus diesem Material her. Sie waren als Zubehör für die Modellbahn gedacht und waren meistens in Packungen zu sechs Stück zu haben. Der Käufer musste sie selbst bemalen.

Die britische Marke "Roadace Replica" stellte von 1965 bis 1970 eine ganze Reihe von Sport- und Rennwagen aus Gips her, auch von "Vibro", einer französischen Marke, gab es 1950 drei Gipsmodelle im Maßstab 1:90.

Flour and Plaster

Wenn ich ihnen nun erzähle, dass es auch Modellautos aus Mehl gegeben hat, werden sie mich vielleicht für einen Märchenonkel halten. Es stimmt aber. In der Frühzeit der Modellautoproduktion, also in den 1930er Jahren, wurden in Frankreich Modelle der Marke JRD aus "flour and plaster", also einer Mischung aus Mehl und Gips, hergestellt. Vor einigen Jahren passierte einem Modellfreund, der DDR-Modellautos sammelt, ein Missgeschick, das er mir berichtet hat: Beim Säubern eines winzigen Motorradmodells verwendete er Wasser und stellte zu seinem Entsetzen fest, dass sich das Modell daraufhin auflöste. Es besteht vermutlich aus Salzteig. Er hat mir eines dieser Modelle zugeschickt, damit ich es glaube.

Modell aus Salzteig

Silber

Aus wesentlich edlerem Material, 925er Silber, bestanden die Schmuckstücke von Exclusiv Models, auch C & D Exclusiv genannt. Auf Wunsch waren sie mit Scheinwerfern aus Brillanten zu bekommen.

Chrom

Ferdinand Filter stellte seit 1986 seine (kopierten) Modelle aus massivem Chrom her. Dazu musste ein Kunststoffmodell geopfert werden, denn es wurde mit Gips ummantelt. Durch Erhitzen trieb man anschließend den Kunststoff aus der Form und goss Chrom in den Hohlraum.

Massives Metallmodell, Wiking-Kopie.

Beachten sie bitte die Zusatzscheinwerfer!

Zinn

Auch Reinzinnmodelle kann man haben. Stanum Linea stellte diese in Vollguss her.

Glas

Aus echtem Kristallglas sind die Modelle der französischen Firma Daum. Es soll eine ganze Serie geben, aber ich kenne lediglich ein Modell davon, das unglaublich teuer ist, wahrscheinlich weil die Bearbeitung des Materials aufwendig ist.

Pappe

Weniger edel, dafür aber enorm gut gemacht, waren die Bauteile aus geprägter Pappe von Peter Höveler. "Pitters Pappkisten" tragen heute ihren Namen zu Unrecht, denn seine Modelle bestehen jetzt überwiegend aus Messingätzteilen.

Karton

Die älteren Sammler erinnern sich vielleicht noch an Bastelbögen aus Karton, zum Beispiel die "Wilhelmshavener Modellbaubögen" (Schiffe, Flugzeuge usw.) oder die Erzeugnisse der Firma Schreiber (JFS). Letztere hatte sogar drei Lkw-Modelle im M 1:90 im Sortiment, die 1965 angeboten wurden. Im Epoche Modellautoheft 7 werden sie ausführlich gewürdigt. Darüber hinaus gibt es eine Fülle von sogenannten "card cutouts", also kleinen Bastelbögen im Postkartenformat, die meisten davon annähernd in H0-Baugröße.

Messingblech

Messingätzteile werden von vielen Herstellern verwendet, wenn besonders winzige Teile dargestellt werden sollen, z.B. Außenspiegel, Lüftergitter, Scheibenwischer. Die filigranen Teile werden im Fotoätzverfahren aus feinen Messingblechen herausgearbeitet.

Messingätzplatte von GI-Modellbau

Toll war die Ätzplatte von Gerhard Iwanczyk (siehe Foto), aus der man vier Multicar Modelle bauen konnte. Heute sind die filigranen Fahrräder von Gerard oder die hervorragenden Zubehörteile von AutoMobilia besonders zu erwähnen.

Gummi

Gummi dient oft auch bei den kleinen Modellautos als Material für Reifen. Gleisketten für Bagger u.ä. fertigt man gern aus Gummi, damit sie vorbildgerecht über die Laufrollen gleiten können. Mich ärgert immer wieder, dass Gummi nach einigen Jahren hart und spröde wird. Bei sehr alten Modellen sind die Gummiteile fast immer defekt.

Die skandinavische Firma Laerdal stellte unter dem Markennamen Tomte aus einer gummiartigen Masse Modellautos her. Die lieben Kleinen sollten beim Spielen die Möbel nicht beschädigen. Die Tomte Modelle werden heute gesammelt, sind aber im M cirka 1:43. Seit 2001 gibt es einen Hersteller, der Radiergummi-Modellautos im M 1:87 anbietet, Euromodell.

Als Radiergummi zu schade

Schokolade

Zum Anbeißen sind die Modellautos der Marken Riegelein aus Cadolzburg und Storz. Sie bestehen aus Vollmilch. Der Geschmack ist besser als die Detailgenauigkeit der Modelle, denn im M 1:87 wird das bei der Kakaomasse schon etwas schwierig. Storz verpackt seine VW Busse einfach in bedrucktes Silberpapier. Riegelein hat sich eine pfiffigere Lösung einfallen lassen, bedruckte Schrumpffolie. Leider schrumpfen auch die Konturen der Modelle dabei. Aber die sind ja auch nicht für penible Sammler gedacht, sondern für Genießer. Die Lebensdauer der Modelle soll übrigens sehr gering sein.

Modell zum Anbeißen

Modelle aus dem Drucker

Vollkommen aus dem Rahmen fallen gedruckte Modellautos. Die sind nicht etwa nur zweidimensional flach, sondern tatsächlich körperhaft. Es ist kaum zu glauben, aber es stimmt. Im Architektur-Modellbau wurde dieses Verfahren entwickelt und dann von einer niederländischen Firma auf die Herstellung von Modellautos angewendet. Der Drucker baut ein solches Modell Schicht für Schicht auf, was natürlich etwas dauert. Man darf von diesen Modellen auch nicht eine Ausführung in Hochglanz erwarten, aber die Maßhaltigkeit ist schon erstaunlich. Die von einem 3-D Drucker hergestellten Modellautos mit dem seltsamen Namen A2models werden von Marc Hermans aus Maastricht angeboten. Das Material ist ein sogenanntes Kompositpulver, welches der Drucker in 0,1 mm dünnen Schichten verarbeitet, durchschnittlich besteht ein Modell aus 170 solcher Schichten! Auf Verglasung, Inneneinrichtung oder drehbare Räder muss man zwar verzichten, aber interessant ist diese Produktionsweise allemal.

Sonstiges

Was fällt mir noch ein? Seile bei Kränen oder Baggern werden aus Garn oder Gummifäden nachgeahmt. Vielfach kommt gebogener Draht zur Anwendung, z.B. als Kranhaken, als Deichsel, als Hubmechanik für Kipper, als Stromabnehmer der Straßenbahn. Seltener sind schon Blechteile, z.B. als Zughaken (frühe Permot Modelle) oder als konstruktives Teil beim Schlegelhäcksler von Espewe. Ach ja, wussten sie, dass die Baumstämme beim Herpa Langholztransporter "echt" sind, es handelt sich um kleine Ästchen der Lärche. Auch Schnittholzladungen sind oft aus Echtholz.

3.5 Massenprodukt oder Handarbeitsmodell?